"comprehendere scire est"

Consejo Nacional para el Entendimiento Público de la Ciencia.

Consejo Nacional para el Entendimiento Público de la Ciencia.

Noé Villegas + Facultad De Ingeniería, Ciencias Y Arquitectura, Universidad Juárez Del Estado De Durango; Betty De Los Ríos + ; Antonio Aguado + Department Of Construction Engineering, Polytechnic University Of Catalonia, Barcelona, España

The infraestructure transport evolution has been past through land ways to higways with major functional and structural functions. Actually, the changed has been respondend in order to the condition of each time. In the last years, the construction industry has been experimented considerable changes to consequence of the new technologies and materials. Nowdays, the deadline of construction are demanding and has been compatible with an economical optimization of the project, reducing, the environmental impact and considering the social conditions. The construction of higways with prefabricated technology of concrete could be an important solution to consider, however the initial cost at the began the project, but the cost reduce through the time because the maintenance in the cycle life of the structure. The main objective of this article is show the comparation between a new system of construction to pavements with base of prefabricated elements of concrete and the traditional solution to highways in Spain. The comparative is configurated under the caracter sustainable between both solutions. In this study has been showed thedeterminants en each alternative or solution, their advantages and disadvantages.

Resumen

La evolución de esta infraestructura de transporte ha pasado de los caminos de tierra polvorientos a las autopistas con buenas condiciones funcionales y estructurales. Precisamente, la transformación obedece a las circunstancias de cada época. En los últimos años la industria de la construcción ha experimentado cambios sustanciales a consecuencia de las nuevas tecnologías y materiales.

Hoy en día los plazos de obra son más exigentes y deben compatibilizarse con una optimización económica del proyecto, minimizando, además, el impacto ambiental del entorno y tener presente las circunstancias sociales. La construcción de carreteras con tecnología prefabricada de hormigón podría ser una alternativa a considerar ya que a pesar del relativo mayor coste inicial que suponen, resulta más económica a través del tiempo, considerando el mantenimiento a lo largo de la vida de la estructura.

El objetivo de este artículo, es exponer la comparativa entre un nuevo sistema de construcción para pavimentos en base a elementos prefabricados de hormigón y la solución flexible tradicional en España. Dicha comparativa está enmarcada bajo el carácter sostenible entre ambas soluciones constructivas. En dicho estudio se reflejan las condicionantes en cada alternativa, sus ventajas e inconvenientes.

I. Introducción

Las crecientes demandas de la sociedad y del sector de las carreteras hacen que se estén desarrollando mejoras continuas en las mismas. La incorporación de avanzadas tecnologías, los avances en los métodos de diseño y procedimientos constructivos, provén a los sistemas viarios mejores prestaciones al usuario.

Además, el sector de la construcción en carreteras, consciente de las implicaciones sociales, económicas, ambientales y sobre todo en seguridad, hacen un esfuerzo notable para adaptarse a las nuevas situaciones, y están incorporando estas nuevas condicionantes en sus rutinas.

La palabra sostenibilidad se ha introducido prácticamente en todos los ámbitos de actividad y se utiliza con frecuencia desde su primera formalización en el informe de Brundtland de las Naciones Unidas.

La evaluación de la sostenibilidad se fundamenta en la consideración de sus tres componentes básicos: económico, social y medioambiental (figura 1).

El equilibrio entre ellos, conocido como “triple resulta

do” (Elkington, 1994) constituye el objetivo principal de la sostenibilidad.

En el mundo de las carreteras, la búsqueda de la sostenibilidad es un requisito cada vez más presente en las actividades relacionadas con la construcción, conservación y rehabilitación de firmes. En definitiva, el objetivo principal de este trabajo es presentar el análisis de sostenibilidad del sistema tradicional flexible de carreteras en España y un nuevo sistema constructivo con elementos prefabricados de hormigón.

II. Condiciones de contorno

Para validar el análisis de sostenibilidad es necesario proponer como mínimo dos alternativas. Es por ello que se propone como alternativa un nuevo sistema constructivo para pavimentos en carreteras, (De los Ríos et al, 2007), bajo el marco de Transferencia de Tecnología.

La nueva propuesta constructiva ha sido definida en este apartado para compararla posteriormente con la solución tradicional de España (pavimento flexible).

Para ello, en primer lugar se realiza

un análisis económico de la solución estructural propuesta del firme prefabricado comparándola con la solución tradicional del firme flexible. Por otro lado, se busca aprovechar las características positivas de la nueva propuesta de cara a maximizar sus prestaciones desde el punto de vista social y medioambiental.

En el aspecto social se presenta la propuesta de un sistema integrado de conducciones para alojar servicios de telecomunicaciones o electricidad con la finalidad de reducir las molestias al usuario de la carretera por futuras actuaciones de construcción y mantenimiento de dichas instalaciones.

En el caso del aspecto medioambiental, se toca el tema de impacto ambiental y se propone la incorporación de sistemas para captar y almacenar energía en la carretera. Ambas posibilidades ponen de manifiesto la capacidad que tiene la solución para favorecer la sostenibilidad.

II.1. Características generales de las soluciones

Solución tradicional

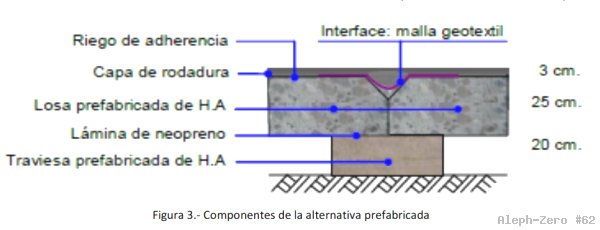

En la figura 2 se presenta la sección estructural de la solución tradicional, corresponde a la sección equivalente 0031 del catálogo de firmes de la instrucción de carreteras (6.1 I.C) de España.

En ella se observa que la sección estructural tiene 60 cm de espesor y se compone básicamente de dos capas claramente diferenciadas: una de mezcla bituminosa en caliente de 35 cm de espesor (que alberga 4 capas distintas) y otra granular de 25 cm de espesor. Teniendo en cuenta la normativa vigente, en lo que sigue se identifican las características, los materiales y los espesores de las diferentes capas para el análisis económico de esta solución. De abajo hacia arriba considerando el orden de construcción de las capas del firme, la componen:

Base granular (ZA): formada por una capa de 25 cm de zahorra artificial

Capa base (CB): conformada por razones constructivas en dos capas, una de 12 cm y la otra de 13 cm de espesor. En estas capas se ha considerado una mezcla bituminosa tipo AC22 base tipo G, calcárea.

Capa de rodadura (CR): de 3 cm de mezcla bituminosa en caliente, tipo BBTM 11B. Corresponde a una mezcla de granulometría discontinua, elegida por sus cualidades relativamente permeables y buena adherencia al deslizamiento.

Capa intermedia (CI): de 7 cm de mezcla bituminosa en caliente, tipo AC22 bin S.

Riego de imprimación tipo ECI: a colocar sobre la capa granular, previamente a la colocación sobre esta de la capa base de mezcla bituminosa, tipo AC22 base G.

Riego de adherencia, tipo ECR1: para la interface entre ambas capas base y la capa intermedia.

Riego termo adherente, tipo ECR2dm: a colocar entre la capa intermedia y la capa de rodadura. Corresponde a un tipo de emulsión modificada que ha sido elegida en razón de

evitar el inconveniente que suelen ocasionar las emulsiones al adherirse a las ruedas de los vehículos de obra, dejando su superficie cubierta.

Solución prefabricada

El esquema de la solución prefabricada considerada se muestra en la figura 3.

Siguiendo el orden de construcción in situ, de abajo arriba la solución está compuesta por:

Traviesa prefabricada: formada por el elemento lineal de hormigón armado HA25, de 10,5 m de longitud y sección de 0,30 m por 0,20 de altura.

Neopreno: de 4 mm de espesor, colocado en la ligera curvatura de la cara superior de las traviesas a fin de atenuar el impacto que pudiese ocurrir entre la losa y la traviesa en función del paso de vehículos.

Losa prefabricada: de hormigón armado HA25 con formato rectangular de 2,5 m de longitud, 10,5 m de anchura y 0,25 m de espesor.

Interface: formada de capas de geotextil de 50 cm de anchura, impregnado con betún en ambas caras a colocar sobre las juntas. Corresponde a un sistema antifisuras diseñado con el objeto de mitigar la reflexión de juntas transversales del sistema prefabricado.

Riego de adherencia termo adherente, tipo ECR2dm: elegido por dos razones, su buena adherencia al soporte sobre el que se aplica y la nula pegajosidad a los neumáticos del tráfico de obra.

Capa de rodadura: conformada por 3 cm de mezcla bituminosa en caliente, tipo BBTM 11B. Al igual que en la solución flexible se ha elegido este tipo de mezcla por su relativa permeabilidad y buena resistencia al deslizamiento.

La solución prefabricada, basada en losas biapoyadas, implica tensiones sobre el terreno concentrado en la zona de apoyo. En el caso de que existan desiguales respuestas en estos, podría conducir a ciertas irregularidades geométricas en el perfil central del trazado que

incidiesen de forma negativa en el confort del usuario. Esta situación debe estudiarse en cada caso concreto e intentar mejorar el terreno de apoyo en el caso de que se precise.

II.2. Aspecto económico

En la evaluación económica se toma como modelo de referencia 1 km de carretera. En la misma se han considerado dos alternativas. La solución flexible, por ser el tipo de solución más utilizada en España (del Val, 2007) y la solución prefabricada.

La explanada considerada (tipo E3) es común para ambas soluciones, por lo que se ha obviado el coste de la misma. De igual forma son análogas las características de la capa de rodadura; sin embargo, en este caso se considera el coste de la misma ya que el espesor tiene cierta interacción con la sección de la solución prefabricada.

La comparativa de los costes de construcción de las dos soluciones estructurales se ha obtenido a partir de la consulta de los bancos de precios del ITEc, GISA y PREOC correspondientes al año 2010.

Los precios de materiales no contemplados en dichos bancos se han obtenido directamente de sus proveedores, lo cual puede dar lugar a ciertas distorsiones propias del mercado.

En la estimación de los precios unitarios se han incluido los costes de materiales, de la mano de obra, de la maquinaria y los costes indirectos.

Por otra parte, cabe señalar que los costes presentados en este estudio corresponden solamente a la construcción y no así al mantenimiento, sobre los que se realiza una reflexión posterior.

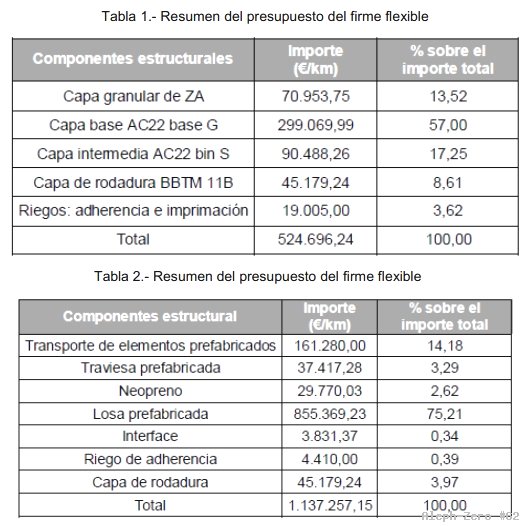

Para tener una aproximación del coste real de las dos soluciones estructurales presentadas, en las tablas 1 y 2 se presenta el presupuesto realizado con el estado de mediciones.

Para cada alternativa el coste global de construcción se obtiene a partir de la suma de los costes de los diferentes componentes de la sección estructural. Los precios unitarios de los distintos ítems incluyen el precio de transporte a obra. En el caso particular de la solución prefabricada el transporte de los elementos se trata como una partida desglosada por su alto valor.

Solución flexible

A fin de identificar rápidamente el importe total y la repercusión de cada componente en la sección estructural flexible se presenta en la tabla 1 un resumen de los costes. En ella, se evidencia que el coste total del firme flexible para un kilómetro de longitud es de 524.696,24 euros, lo que equivale a 49,97 euros por metro cuadrado.

En la tabla 1, puede verse que la capa base presenta el porcentaje más alto de los componentes de la sección estructural con el 57,00%, seguida de la capa intermedia con el 17,25% y de la capa granular con el 13,52%. El porcentaje restante se reparte entre la capa de rodadura y los riegos de imprimación y de adherencia con el 8,61% y el 3,62%, respectivamente.

El alto porcentaje atribuido al ítem capa base considera los 25 cm de espesor correspondiente a la suma de las dos capas de 12 y 13 cm de espesor, según se ha visto en la figura 2. Si bien es cierto que este ítem asume más de la mitad del coste total, esto se debe fundamentalmente a los materiales empleados en razón de la función estructural que cumplen, que es la de absorber las tensiones provocadas por el tráfico y transmitirlas suficientemente amortiguadas a la explanada.

Solución prefabricada

Con la finalidad de tener un resumen general de los costes y el respectivo porcentaje de incidencia de cada componente sobre el coste total, en la tabla 2 se presenta el resumen del presupuesto siguiendo el orden de construcción de los componentes que integran la solución prefabricada.

En dicha tabla 2, puede verse que el coste total de la construcción de carreteras con firme prefabricado asciende a 1.137.257,15 euros por km de longitud, lo que equivale a 108,31 euros por metro cuadrado. También puede evidenciarse que la partida losa prefabricada presenta el porcentaje más alto de todos los ítems con el 75,21%, seguida del transporte por carretera con el 14,18%. Los demás porcentajes resultan inferiores al 4,00%.

En el ítem transporte de elementos prefabricados a obra se consideró por kilómetro

construido, 400 viajes para transportar una losa y dos traviesas, por viaje.

El precio de este ítem también corresponde a la cotización directa de empresas, teniendo en cuenta el uso de transporte de 26 t de capacidad de carga para una longitud de recorrido de 100 km. Esa distancia corresponde al recorrido entre la planta prefabricadora considerada, ubicada en Santa Coloma de Queralt (Barcelona), cuyo presupuesto sirvió de base para la composición del coste y el lugar inicial previsto para el tramo experimental, localizado en Vallcarca (Barcelona).

De lo expuesto, se obtiene que la suma del coste de transporte y de los elementos prefabricados ascienda a 92,68 % del coste total. Este porcentaje tan elevado se debe fundamentalmente a las características inherentes al sistema de construcción prefabricado

En la figura 4 se muestra un diagrama de barras con el coste total de construcción para la solución de firme flexible y la solución prefabricada.

En ella puede evidenciarse que el coste de la primera es considerablemente menor que el de la segunda, habiendo una diferencia real de 612.560,91 euros. Dicho valor traducido a porcentaje corresponde al 116,75% del coste de la solución prefabricada. Sin embargo, es necesario puntualizar que esta última se trata de una “nueva alternativa de construcción”.

La solución flexible con una mayor probabilidad de problemas de ejecución, tiene el inconveniente de requerir, usualmente, un mantenimiento más exigente que las soluciones rígidas, siempre y cuando las mismas estén realizadas en condiciones estándar.

El coste de inversión inicial generalmente es utilizado como criterio principal de elección entre alternativas de construcción de firmes flexibles y rígidos, incluso considerando los costes de mantenimiento. El tiempo de vida útil de los firmes en la comparación desempeña claramente un papel importante (Rens, 2009).

En base a ello, es evidente que para lograr una comparación más equilibrada entre las dos soluciones estudiadas se debe considerar el factor tiempo en el coste de inversión.

De acuerdo con la norma española 6.1 IC de secciones de firme, el periodo de vida de proyecto para los firmes flexibles es de 20 años y para los firmes rígidos es de 30 años. Por otro lado, la CPTP (2008) destaca que la alta vida de servicio de los firmes rígidos puede estar entre los 30 y 50 años, a diferencia de los firmes flexibles que duran 20 años o incluso menos.

En definitiva, si consideramos el factor tiempo para obtener el coste medio por vida útil en ambas soluciones el resultado favorece en gran medida a la solución prefabricada.

Para representar esta ventaja en igualdad de condiciones, en la figura 5 se consideran únicamente dos variables: los costes de inversión de construcción y el tiempo de vida útil de proyecto asumido en 20 años para la solución flexible y en 40 años para la solución prefabricada. Cabe señalar que la comparación de costes a largo plazo también podría incluir los costes de mantenimiento y refuerzo. Sin embargo, al tratarse de una solución nueva, el sistema prefabricado no cuenta con suficiente información sobre la necesidad de mantenimiento y conservación en este tipo de aplicación. Así pues, se optó por no incorporar ambos costes en el análisis a lo largo de la vida útil de la carretera.

La solución flexible con una mayor probabilidad de problemas de ejecución, tiene el inconveniente de requerir, usualmente, un mantenimiento más exigente que las soluciones rígidas, siempre y cuando las mismas estén realizadas en condiciones estándar.

El coste de inversión inicial generalmente es utilizado como criterio principal de elección entre alternativas de construcción de firmes flexibles y rígidos, incluso considerando los costes de mantenimiento. El tiempo de vida útil de los firmes en la comparación desempeña claramente un papel importante (Rens, 2009). En base a ello, es evidente que para lograr una comparación más equilibrada entre las dos soluciones estudiadas se debe considerar el factor tiempo en el coste de inversión.

De acuerdo con la norma española 6.1 IC de secciones de firme, el periodo de vida de proyecto para los firmes flexibles es de 20 años y para los firmes rígidos es de 30 años. Por otro lado, la CPTP (2008) destaca que la alta vida de servicio de los firmes rígidos puede estar entre los 30 y 50 años, a diferencia de los firmes flexibles que duran 20 años o incluso menos.

En definitiva, si consideramos el factor tiempo para obtener el coste medio por vida útil en ambas soluciones el resultado favorece en gran medida a la solución prefabricada.

Para representar esta ventaja en igualdad de condiciones, en la figura 5 se consideran únicamente dos variables: los costes de inversión de construcción y el tiempo de vida útil de proyecto asumido en 20 años para la solución flexible y en 40 años para la solución prefabricada. Cabe señalar que la comparación de costes a largo plazo también podría incluir los costes de mantenimiento y refuerzo. Sin embargo, al tratarse de una solución nueva, el sistema prefabricado no cuenta con suficiente información sobre la necesidad de

mantenimiento y conservación en este tipo de aplicación. Así pues, se optó por no incorporar ambos costes en el análisis a lo largo de la vida útil de la carretera.

En la figura 5, presentada anteriormente puede notarse que, en un período de referencia de 40 años, la solución flexible necesita una reconstrucción; en otras palabras, necesita otra reinversión a un coste que incluso podrá superar el valor de la inversión inicial. En este caso, el factor tiempo juega un papel muy importante que favorece de forma muy positiva a la solución prefabricada ya que ésta no necesitaría de una reconstrucción en el mismo intervalo de tiempo. Desde el punto de vista del costo medio por año de vida útil, según puede verse en la figura 6, la solución flexible cuesta 26.234,81 euros mientras que la solución prefabricada cuesta 28.431,43 euros, en base a la hipótesis de vida útil doble utilizada (20 a 40 años).

II.3. Aspecto social

Aparte de cumplir con el propósito fundamental para el cual ha sido diseñado (el de servir para la circulación de vehículos), el nuevo sistema constructivo de carreteras propuesto ofrece mayores prestaciones para dar respuesta a la demanda social de sostenibilidad. Así pues, se presenta la propuesta de un sistema integrado de conducciones para alojar servicios de telecomunicaciones y telefonía, con la finalidad de reducir las molestias al usuario de la carretera por futuras actuaciones de construcción y mantenimiento de estos servicios.

La inclusión de la canalización de servicios representa una muy pequeña inversión en comparación con el coste de la obra con la ventaja añadida de crear opciones con amplio retorno a futuro. Adicionalmente, puede disponer de servicios, aplicaciones a carreteras inteligentes y convertir a los concesionarios en transportadores de información al alquilar sus instalaciones de fibras a los operadores de telecomunicaciones.

Por otra parte, como complemento de esta nueva funcionalidad, la tecnología también permite la adaptación de la propia estructura para colocar elementos de señalización y protección. En esta sección se definen y dimensionan las galerías para alojar los servicios de fibra óptica, telefonía o bien los servicios propios de la carretera comentados con anterioridad.

Tras una exhaustiva investigación bibliográfica se ha constatado que no existe normativa española que regule la instalación de servicios específicamente para carreteras. En la práctica, cada operador de servicio dispone de sus propias reglas internas para la instalación de sus redes.

Para determinar el diámetro de la tubería y el espacio para alojar los servicios en la traviesa se optó por consultar a técnicos del área para el diseño a prever en la traviesa prefabricada para alojar los servicios. Todos coincidieron en que el diámetro estándar de la tubería para la canalización en la instalación de la fibra óptica es de 125 mm. Este diámetro permite alojar “cables de alta densidad”, conformados por un número elevado de fibras individuales.

Según Chomycz (1998), los conductos se deben dimensionar para cumplir los requerimientos de cables presentes y futuros. Una razón de llenado del 50% (por área de sección transversal) es una buena regla aproximada para conseguir el mínimo tamaño del conducto, ya que facilita el enfilado de los cables.

Además de tener en cuenta ese aspecto, en el diseño del espacio previsto en las traviesas prefabricadas se ha considerado la importancia de la seguridad y la capacidad resistente del elemento estructural. Al respecto, el capítulo 6 del Reglamento ACI31805 (2005), (relativo a tuberías y ductos embebidos en el hormigón) establece, que para realizar instalaciones seguras en condiciones normales, los espacios previstos no deben tener dimensiones exteriores mayores que 1/3 del espesor total de la viga donde estén embebidos.

Asimismo, para lograr la integridad y la suficiente resistencia a las solicitaciones, los ejes de las tuberías deberán estar localizados a 20 cm del borde exterior de la viga. Sin disminuir la funcionalidad para ofrecer esta nueva prestación de servicio y considerando lo expuesto con anterioridad, se adopta 2 tuberías, cada cual con un diámetro comercial igual a 75 mm.

Tal como se muestra en la figura 7 las galerías se sitúan en los extremos de la traviesa a una distancia de 20 cm del borde. La razón de ser en los bordes es para facilitar la salida externa de la traviesa cuando se requiera. Asimismo las dimensiones vienen dadas por razones estructurales para evitar que se produzcan roturas locales si existen apoyos no uniformes especialmente, en zonas de borde.

En esta misma figura 7 se observa que las dos galerías de servicio tendrán sección hueca y forma de arco. La abertura del arco será igual a dos veces el diámetro de la tubería y la altura será igual al diámetro más una tolerancia de 5 mm para facilitar la instalación de los conductos. Otro aspecto importante a considerar es que para reducir el rozamiento entre los conductos y la traviesa, la superficie del arco deberá ser lisa.

II.4. Aspecto medioambiental

El aspecto medioambiental constituye uno de los pilares fundamentales para tender a un desarrollo sostenible. Tender a ello, implica disminuir el impacto medioambiental producido por todo tipo de actuaciones incluyendo aspectos diversos sobre contaminación, ahorro de energía y de materiales.

Dentro de este contexto, en este apartado se presenta las conclusiones más representativas de un estudio de evaluación medioambiental del impacto producido por firmes rígidos y firmes flexibles y posteriormente, se presenta la evaluación del impacto medioambiental del sistema prefabricado propuesto.

En la evaluación del impacto medioambiental se considera el ciclo de vida completo de la estructura, desde la obtención de las materias primas hasta la demolición y el envío a vertedero de los materiales, pasando por todas las fases intermedias de fabricación de productos, puesta en obra, uso y mantenimiento, eventuales reciclajes, transportes, etc. Interesa, evaluar el impacto medioambiental producido por los pavimentos con objeto de minimizarlo (Josa et al. 2000).

A continuación, se presentan las conclusiones más representativas de la evaluación medioambiental del impacto producido por firmes flexibles y firmes rígidos realizado por Häkkinen y Mäkelä (1996).

En rasgos generales y de acuerdo con los resultados obtenidos, el impacto medioambiental de los firmes asfálticos depende significativamente de la cantidad total de betún utilizada, según Sampedro y Ortiz (2008).

También destaca la significativa dependencia que tiene el impacto producido por un pavimento asfáltico con la estrategia de mantenimiento adoptada, relacionada, en cualquier caso, con el contenido de betún de las capas y su espesor.

De acuerdo con los resultados del estudio, el impacto ambiental de los firmes de hormigón se atribuye a la cantidad de cemento utilizada; consecuentemente, los resultados dependen

del espesor de la capa del firme. Según Pade y Guimaraes (2007), más del 50% del CO2 emitido durante la producción del cemento se reabsorbe durante el ciclo de vida del producto.

En los resultados del estudio también consideran que de haberse tenido en cuenta la carbonatación total del hormigón, a largo plazo, el resultado final hubiera cambiado significativamente.

Para evaluar el impacto medioambiental producido por los diferentes componentes de ambas secciones de firmes, se utiliza la base de datos del ITEC por tratarse de una fuente que ofrece datos de impacto medioambiental para cada ítem de construcción.

Los resultados se representan a continuación en las tablas 3, 4, 5, 6, respectivamente y los resultados totales se resumen en la figura 8. De los resultados obtenidos en dicha figura 8, puede verse que a pesar de requerirse aproximadamente la mitad del consumo de materiales en el firme prefabricado, este sistema requiere mayor consumo de energía y produce casi tres veces más emisiones de CO2 por km de carretera.

En la figura 8 puede observarse el resumen de los resultados del impacto ambiental que supone la construcción de las carreteras con la solución flexible y la solución prefabricada.

Tal como se ha visto en las conclusiones del estudio de Häkkinen y Mäkelä, el resultado obtenido es relativo y podría cambiar al disminuir el espesor de los elementos prefabricados a utilizarse, ya que el elemento determinante lo constituye la cantidad de cemento a utilizar.

Según, Gjorv (2003) y Wilson (1993) la cantidad de emisiones de CO2 por volumen de hormigón se encuentra entre 1 y 1,25 toneladas de CO2 por tonelada de cemento. Rens (2009) señala que en los países pertenecientes a la Unión Europea, la media de emisiones de CO2 por tonelada de cemento equivalente es de 750 kg de CO2.

El uso de elementos prefabricados es indudablemente positivo, ya que no solo se reducen las probabilidades de errores constructivos que pueden producir alto impacto ambiental, sino que además los residuos durante la producción están controlados y no tienen el impacto que de otra forma tendrían en el entorno de la obra.

Otro aspecto importante de los firmes rígidos es la durabilidad, estos firmes requieren menor mantenimiento y con ello ahorran en el consumo de recursos con la consecuente, reducción del impacto medioambiental que podría suponer su mantenimiento.

Conclusiones

Con respecto al análisis en términos de sostenibilidad (considerando los tres aspectos de dicho concepto: economía, medioambiente y social) se concluye que la solución propuesta es similar con relación a la solución tradicional para ese tipo de firmes, para un tráfico T00.

Del análisis hecho a sus tres componentes, se ha visto que en el aspecto económico los costes de la solución prefabricada frente a la solución flexible favorecen a la primera solución siempre y cuando se considere el factor tiempo de vida útil. Esto es si sólo se tienen en cuenta el coste inicial, la solución tradicional es más ventajosa y quizás sea una de las claves de la inercia al cambio, anteriormente expuesta.

En el aspecto social, la solución prefabricada permite ofrecer mayores prestaciones para

dar respuesta a la demanda social de sostenibilidad a partir de los sistemas integrados de conducciones para alojar servicios de telecomunicaciones y telefonía; siendo la finalidad de dichos sistemas, la de reducir las molestias al usuario de la carretera por futuras actuaciones de construcción y mantenimiento.

Es sabido que de una u otra forma todo producto produce un impacto medioambiental, si bien este puede ser positivo o negativo. En cuanto al aspecto medioambiental se refiere, en el firme prefabricado, la tecnología de fabricación del sistema permite reducir los errores que pudiesen producir un impacto ambiental alto. Además de ello, la tecnología de producción permite controlar los residuos durante la producción. En este contexto, las características del sistema prefabricado permiten la posibilidad del aprovechamiento de las energías renovables (solar y cinética) cara a reducir el impacto que pudiese producir. De las soluciones presentadas, acerca del uso de energías renovables la energía solar como concepto sería la que podría adaptarse al sistema prefabricado de construcción de carreteras.

Agradecimientos

Los autores agradecen al equipo de trabajo de la Dirección de la Universitat Politècnica de Catalunya por el tiempo otorgado durante el desarrollo del estudio de investigación y, finalmente, a la Escuela Técnica Superior de ingenieros de Caminos, Canales y Puertos por la financiación aportada para presentar este artículo.

Divulgadores. María del Carmen Navarro-Rodríguez +Centro Universitario de la Costa , Campus Vallarta, Departamento de Ciencias Biológicas; Universidad de Guadalajara; Luis Fernando González Guevara + Campus Vallarta, Departamento de Ciencias Biológicas; Universidad de Guadalajara; Ramiro Flores Vargas + Centro Universitario de la Costa Sur, Departamento de Estudios para el Desarrollo Sustentable de Zonas Costeras, Universidad de Guadalajara..

Divulgadores. Said R Casolco + ; Erick G. Álvarez G + ; A. L. Tamayo Huerta + ; Yenisey Mendoza Martínez + ; Carlos Santana Velázquez + Instituto Tecnológico Y De Estudios Superiores De Monterrey, Campus Puebla.

Divulgadores. Joan Josep Solaz-portolés + Departament De Didàctica De Les Ciències Experimentals I Socials.universitat De València. España.

Divulgadores. Brenda Sosa Reyes + .

Divulgadores. Gilberto Sandoval Fregoso + Universidad Autónoma Metropolitana, Unidad Xochimilco.

Editorial. Dr. Miguel Ángel Méndez Rojas + ;.

Educadores. Dr. Carlos Humberto Sierra Becerra + .

Investigación. Noé Villegas + Facultad De Ingeniería, Ciencias Y Arquitectura, Universidad Juárez Del Estado De Durango; Betty De Los Ríos + ; Antonio Aguado + Department Of Construction Engineering, Polytechnic University Of Catalonia, Barcelona, España.

Tecnólogos. José De Jesús Medel Juárez + Centro De Investigación En Computación; Romero Urbieta Parrazales + Centro De Investigación En Ciencia Aplicada Y Tecnología Avanzada; Gabriel Hernández López + Universidad Panamericana.

Tecnólogos. Mati Orlando Arzola Garza + Facultad De Ingeniería Mecánica Y Eléctrica, Barranquilla ; Ing. Olga Maricela Preciado Martínez + ; Ing. Angel Zárate Martínez + ; Mati Alicia Guadalupe Valdez Menchaca + Facultad De Ingeniería Mecánica Y Eléctrica, U. A. De C; Mónica Lizzeth Borrego Quiñonez + Estudiante De La Carrera De Ingeniero En Sistemas Computacionales, F.i.m.e. De La U. A. De C..